Blog

Solidus behaalt duurzaamheidsdoelen met ECO3-technologie

Met de wereldwijde roep om duurzaamheid versnelt de vraag naar fibre-based verpakkingsoplossingen. Steeds meer merkeigenaren onderzoeken methoden om plastic in verpakkingen te reduceren als reactie op sterke druk van eindconsumenten en nieuwe wettelijke beperkingen. Of het nu gaat om aardbeienbakjes en plantentrays, verse voedselverpakkingen of dozen voor wasmiddeltabletten, overstappen naar paper-based verpakkingen geeft een merk de mogelijkheid het groene ethos op steeds duidelijkere wijze weer te geven.

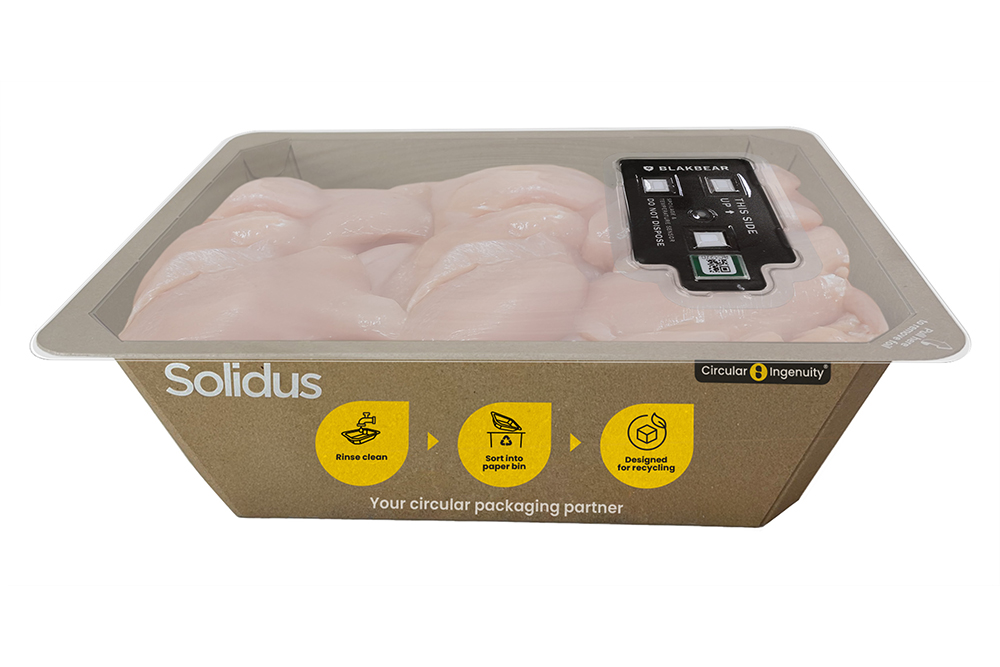

Onder het motto ‘Your circular packaging partner’ gebruikt Solidus gerecycled papier om een verscheidenheid aan speciaal bedrukte en neutrale verpakkingsproducten te creëren voor de voedings- en drankindustrie, reclame, consumentengoederen en de industriële sector. De toewijding van de Europese verpakkingsgroep aan duurzaamheid is indrukwekkend: 90% van de vezelinput van Solidus bestaat uit gerecycled papier, waarvan het bedrijf in 2022 410.000 ton massief karton produceerde.

Om aan de vraag naar duurzame verpakkingen te voldoen, moest Solidus innovatieve manieren verkennen om de inktconsumptie te verminderen. Het bedrijf heeft 11 productievestigingen in zeven landen en koopt veel offsetinkt. Het Solidus-team raakte geïntrigeerd toen ECO3 de duidelijke voordelen van SPIR@L™ screening en SolidTune beeldbehandeling presenteerde.

Samenwerken voor optimale resultaten

De ECO3 SPIR@L- en SolidTune-technologieën werken uitzonderlijk goed om uitstekende beeldkwaliteit te leveren en tegelijkertijd het inktgebruik te minimaliseren. SPIR@L maakt gebruik van een eenvoudig maar zeer effectief concept: het vervangt de traditionele ronde of elliptische AM-inktpunten in offsetdruk met efficiëntere vormen, zoals spiralen. Dit innovatieve proces vermindert het inktverbruik tot wel 12% in vergelijking met traditionele methoden, resulterend in een dunner inktlaagje dat sneller droogt.

SolidTune volgt ondertussen een vergelijkbaar principe om inktverbruik te verminderen voor effen vlakken, hoewel het kan worden toegepast op effen vlakken, stippen en tekst. Door de effen vlakken te doorboren met onzichtbare gaten van 30 micron in een willekeurig patroon, bereikt SolidTune de gewenste dichtheid met minder inkt, zonder afbreuk te doen aan de beeldkwaliteit. Dankzij een uniek algoritme voor randbescherming behoudt de technologie de randen van de stippen voor een scherpere en schonere afdruk.

“Het grote verschil in SPIR@L-screening is dat de spiraal niet vol is”, legt Erik Peeters, Wereldwijd Marketing Manager Softwareoplossingen bij ECO3, uit. “Door de dikte van de lijn te veranderen, kunnen we minder inkt aanbrengen en toch de kleurdichtheid behouden. Deze innovatie vermindert niet alleen het verbruik, maar lost ook veelvoorkomende problemen bij het printen op, zoals inktsmering (beeldonscherpte).” Hij voegt toe: “Zowel SPIR@L als SolidTune maken gebruik van punttoename om de gaten op natuurlijke wijze te sluiten, onzichtbaar voor het blote oog.”

Grote voordelen en besparingen stapelen zich op

Solidus introduceerde SPIR@L- en SolidTune-screening in de lente van 2022 in zijn vestiging in Hoogstraten, België. Er waren geen wijzigingen nodig in de bestaande opstelling, ook al was deze niet geleverd door ECO3.

Iets meer dan een jaar later meldt de verpakkingsaanbieder positieve resultaten. Er wordt minder inkt gebruikt dan verwacht, zowel bij CMYK-opdrachten als bij het gebruik van dure effen Pantone-kleuren. Als extra voordelen heeft Solidus ook een verbeterde printkwaliteit, verhoogde productie-efficiëntie en logistieke voordelen ervaren.

Filip Peeters, Senior Specialist Digital Prepress bij Solidus, legt uit: “Ons inktverbruik is aanzienlijk verminderd. De printkwaliteit is verbeterd en stabieler geworden: we ervaren met name minder problemen met ‘ghosting’. Omdat de inktlaag dunner is, hebben we ook de droogtijd kunnen verkorten en de pallets hoger kunnen stapelen, wat vloerruimte bespaart. Al met al hebben we onze productie-efficiëntie verbeterd.”

Soepele implementatie en volledige validatie

De implementatie van de nieuwe screeningtechnologieën verliep soepel, met tests tijdens normale productieruns en vervolgens naar ECO3 gestuurd voor analyse. Het kwaliteitsteam van ECO3 selecteerde de stipvormen met het grootste besparingspotentieel en creëerde kalibratiecurves voor Solidus. Na verdere validatietests was Solidus ervan overtuigd dat de printkwaliteit gelijk was, zo niet beter, dan de standaardproductie.

“ECO3 heeft zeker geleverd wat ze beloofden met een professionele aanpak en implementatie. En we hebben geleerd dat screening niet zomaar screening is. Op de pers lijken de SPIR@L-stippen bijna hetzelfde als standaard AM-stippen, en de kleuren lijken ook erg op elkaar. Eerlijk gezegd waren de persoperators aanvankelijk een beetje terughoudend toen we hen voor het eerst vertelden over dit project. Maar toen we de technologie, de potentiële efficiëntieverbeteringen en andere voordelen uitlegden, hebben ze SPIR@L-opdrachten zonder problemen afgedrukt,” voegt Filip toe.

Concurrentievoordeel voor toekomstig succes

De locatie in Hoogstraten die onlangs voedselveilig is gecertificeerd, maakt gebruik van een vijfkleuren KBA offset-drukpers, binnenkort te vervangen door een UV-hybride zeskleuren pers die de mogelijkheden zal uitbreiden, zoals het kunnen afdrukken van een witte onderlaag op bruin en grijs massief karton. Filip legt het toekomstige investeringsplan uit: “Wit is steeds vaker nodig naarmate de vraag naar bruin en grijs karton toeneemt, dus moeten we upgraden om ons concurrentievoordeel te behouden. Zodra dat gebeurt, zullen we de SPIR@L- en SolidTune-screening aanpassen aan het nieuwe proces. We zijn ook begonnen te overwegen hoe de technologie de kosten van vernis kan verlagen, wat ons zal helpen om onze duurzaamheidsdoelstellingen verder te verbeteren.”

Voor ECO3 is de samenwerking met Solidus de perfecte leerschool geweest, met aanzienlijke real-world data en productiefeedback. Erik merkt op: “Solidus in Hoogstraten heeft gediend als een buitengewoon nuttige testlocatie, waardoor we inzichten en kennis konden uitwisselen. Samenwerken met een industrieleider om onze technologie te valideren is een fantastische kans geweest, en ik ben blij te kunnen zeggen dat SPIR@L nu wereldwijd beschikbaar is voor offsetdruk. Bovendien, zoals we hebben aangekondigd op Labelexpo Europe 2023, zijn we van plan SPIR@L-screening aan te passen voor de flexomarkt om dit grote voordeel uit te breiden naar meer verpakkingsdrukkers.”